大国重器背后的“检测工匠”!河南“超大力值

大象新闻·映象网记者 夏萍/文视频 崔瑞渊/剪辑

在“超大力值多功能力学试验系统”领域,河南一直都在谋求创新突破、赶超先行。

如今,经过3年不懈努力,研发团队攻克数项超大力值试验机关键技术难题,成功研发了国内外最大缸径(D:1750mm)试验机用作动器,并建立了超大力值高稳定性电液伺服多功能试验系统,填补了我国试验检测机构无超大力值试验机的空白。

东寻西觅——行程万里,调研了国内外几乎所有知名大力值压剪试验机

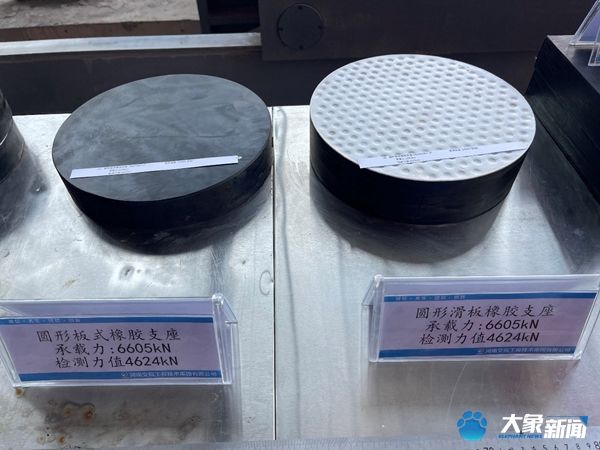

众所周知,桥梁支座是连接桥梁上部结构和下部结构的关键传力构件,其质量的好坏直接影响着桥梁的运营安全与运营寿命。随着交通运输事业的快速发展,大跨径桥梁越来越多,桥梁支座的承受荷载也越来越大。

3月2日上午,记者在河南交通职业技术学院里,河南交院工程技术集团超大力值力学试验系统课题组成员邵景干告诉记者,目前我国用于支座检测的压剪试验机多为20MN(相当于2000吨力值)以下的设备,20MN以上的压剪试验机却寥寥无几,50MN以上的压剪试验机更是屈指可数,且这些试验机的作动器均为多液压缸结构。

根据规范要求,20MN的试验机仅能检测设计承载力在12MN以下的盆式支座或球型支座,而现在的大型桥梁支座的设计承载力多35MN~40MN之间,试验力达60MN~72MN之间,不能进行足尺试验,通常采用缩尺等效法进行检验,但这种非直接试验会给桥梁安全带来不确定性。

?因此研发超大力值压剪试验机这一艰巨任务,既是一次尝试,更是一次挑战。

邵景干说,自从2019年,河南省交通运输厅立项后,该项目就汇聚多种专业技术力量组成研发团队。项目组行程1万多公里,足迹遍布北京、上海、吉林、河北、山东、河南、陕西、湖北、江苏、广东等地,调研了国内外几乎所有知名大力值压剪试验机,发现绝大多数功能相对单一或功能有限,尤其是国内所有有资质的试验检测机构尚无支撑超大吨位支座检测的试验机。

重磅突破——解决我国大吨位桥梁支座等不能满足大力值足尺检测的技术难题

经过3年不懈努力,研发团队攻克数项超大力值试验机关键技术难题,成功研发了国内外最大缸径(D:1750mm)试验机用作动器,并建立了超大力值高稳定性电液伺服多功能试验系统,填补了我国试验检测机构无超大力值试验机的空白。

2月26日下午,“超大力值多功能力学试验系统关键技术研究与装备研发”科技成果评价会在河南交院工程技术集团有限公司第一会议室顺利召开。由中国工程院院士、浙江大学教授杨华勇为组长,长征十一号运载火箭总设计师、清华大学首席科学家、研究员彭昆雅,河南省交通运输厅二级巡视员、教授级高级工程师李强为副组长的专家团队,对项目科技成果进行了评价,认定项目技术复杂、研制难度大、创新性强,整体达到国际先进水平,其中单作动器超大力值大位移精准加载控制技术达到国际领先水平。

“该项目在四个方面取得了突破,一是研制了超大力值压、拉、双剪、单剪、转动力矩、拟静力、60MN及20MN单双剪等多功能于一体的试验装备;二是揭示了主体结构变形规律,建立了多维柔性复变受力状态下主机多向反力框架的刚度及模态分析模型;三是发明了超大力值、大位移精准加载控制技术,突破了单作动器超大力值、大位移加载技术瓶颈,克服了多作动器协同控制难题;四是发明了大型专用螺纹多立柱紧固锁紧装置,研发了基于超声波的螺纹预应力检测技术,实现了紧固锁紧连接状态监测。”邵景干告诉记者,“超大力值多功能力学试验系统”项目是河南省交通运输科技计划重点项目,旨在解决我国大吨位桥梁支座、建筑减隔震支座以及高强构件等工程结构和材料试验不能满足大力值足尺检测的技术难题。

截至目前,该项目已取得授权专利50余项,登记软著15项,发表SCI、EI收录等核心论文

文章来源:《实验力学》 网址: http://www.sylxzz.cn/zonghexinwen/2022/0307/760.html

上一篇:交通重器!河南超大力值多功能力学试验系统亮

下一篇:海洋流体力学联合实验室在青揭牌